机械制造的发展与控制理论的应用 冲床送料机厂 伺服送料机 三合一送料机自动化机械的系统 人、人类文明是从制造第一把石刀开始的,与此同时,也就开始了“制造工艺过程”,开始了对制造工艺过程的“控制”。

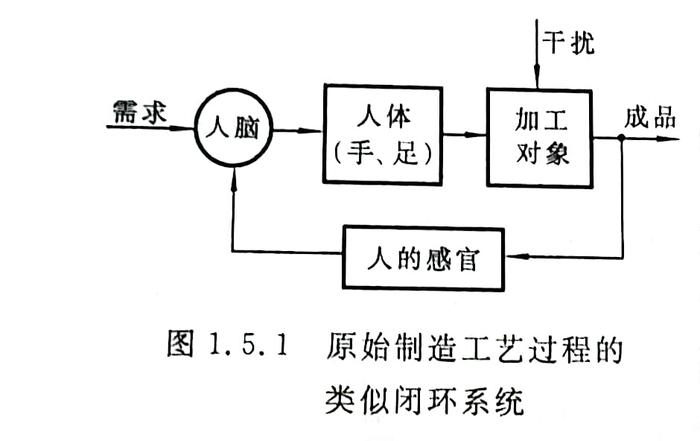

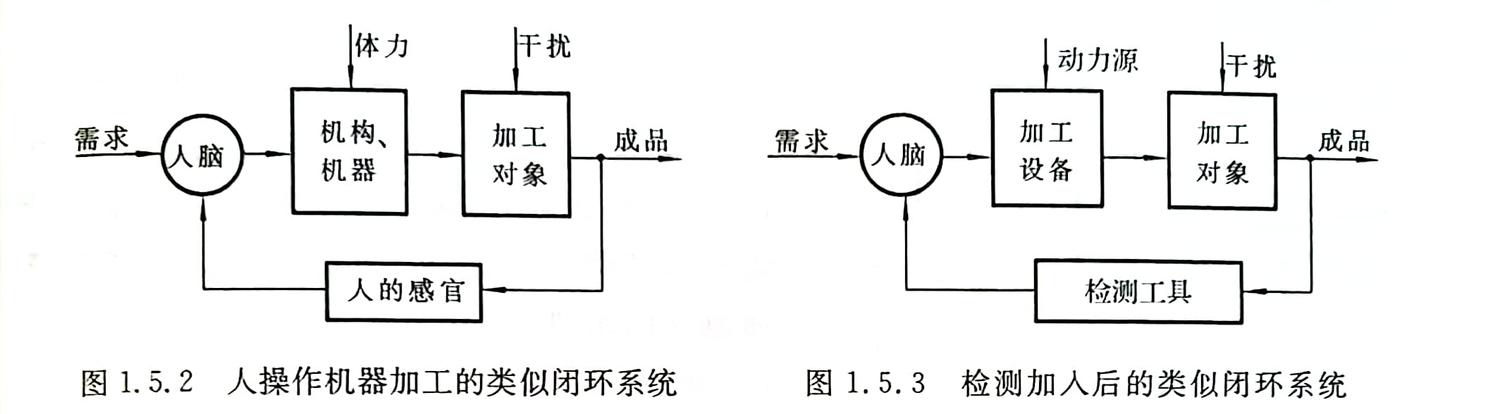

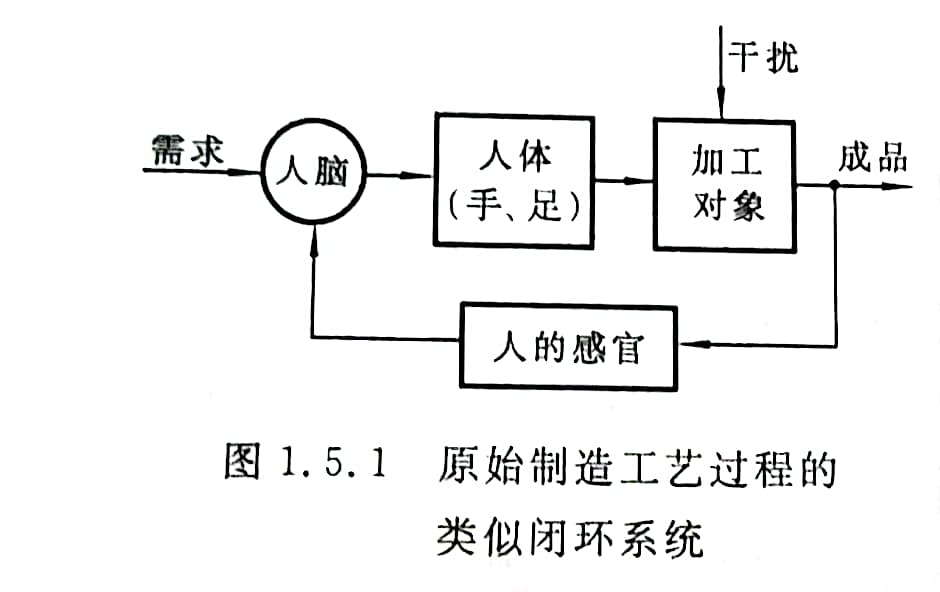

对劳动着的猿人而言,手是执行装置,用以操干扰作生产工具—石刀,感觉器官是检测装置,感受着制造过程中的各种信息,人脑是中框控制装置,对所获得的信息进行分析、比较做出判断、决策,如图1.5.1所示。由此可见,即使在极为原始的制造工艺过程中,也已经有了执行、检测、控制诸环节,它们构成类似闭环系统个闭环的“制造工艺过程”控制系统。 制造工艺不断发展过程的一个显着特点是,人逐步从对制造过程诸环节的直接参与中解脱出来,也就是,首先从加工(执行中,其次从检测中,最后从直接的控制中解脱出来。促进这一解脱过程的,首先是材料、能源动力和信息科学的发展、进步与革命。伴随这一解脱过程的,是制造赖以进行的基础由本能与经验逐步转移到理性与科学上来。就是说,制造过程发展的历史也是人们对制造过程规律性的认识逐步深化的历史。 “实践没有止境,创新也没有止境。 ”制造也正在从制造技术向制造科学发展。这一历史发展的主要线索是:对制造过程从片面的局部的认识发展到系统的认识;对制造过程的每一环节从只作为一个弧立的环节来认识发展到作为一个大系统中的子系统来认识,从静态的定性的认识发展到动态的定量的认识。而在这一发展过程中,材料、能源动力和信息科学的每一次革新,都或多或少地并且不可忽视地促进制造过程、制造工艺、制造技术,尤其是制造思维朝着系统化、自动化、集成化、信息化乃至智能化方向迈进(智能制造),促进制造的发展与变革,并逐步解放人的体力/脑力劳动和挖掘人的聪明才智,使人更有机会与精力来驾驭制造。 下面以切削加工的制造过程为例来回顾这一发展过程 材料的发展、冶铜炼铁的发明、金属工具的出现,使得工具与加工对象之间的相互作用强度剧增,人手直接作为执行装置已难以使金属工具充分发挥作用,难以承受如此强度的作用,因而产生了机构、机器。这样,人脑所做的判断与决策才得以很好地实现。人操作机器加工的类似闭环系统如图1.5.2所示。机构、机器与加工对象之间的相互作用强度剧增,因而加工过程的动态特性更多地表现了出来。

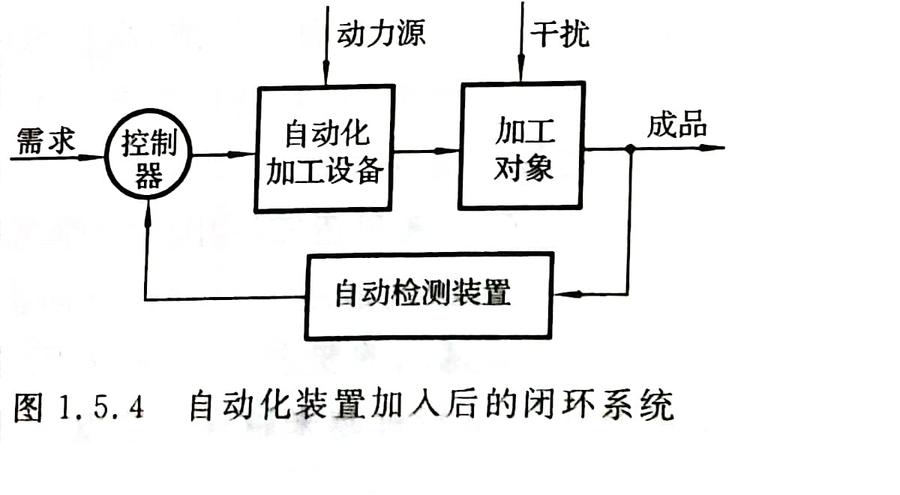

能源与动力机械的发展,直接解放了人的体力,加快了机器的工作速度,加大了机器工作的强度,使其达到了以人的体力作为动力源时无可比拟的程度。尤其是蒸汽机的发明、电力的应用、能源的革命,带来了加工设备/机床的飞速发展,制造能力、制造质量和制造效率得到极大提高。与此同时,出现了各种检测工具,以取代人的直接的感觉器官。检测加入后的类似闭环系统如图1.5.3所示。 工具的发展、机床的发展、加工方法的发展,进一步暴露出加工过程中一系列有待于研究的问题,而生产的发展水平也为研究这些问题提供了可能的技术手段。例如,切削过程中的切削力、切削热、刀具磨损,以及机床零件部件的变形、振动、磨损等现象和问题,都要求得到解释和解决。1769年与1775年英国先后制造出在直径加工误差为10mm与1mm的汽缸镗床,1789年英国 Rumford对加工炮身的切削过程中的切削力与切削热进行探讨,此后人们对切削过程及其装备进行了大量的试验研究与理论分析,积累了丰富的资料在此基础上建立了金属切削加工这门学科。可是,20世纪50年代以前,这些试验与分析基本上是属于静态的、孤立因素的、定性的和非随机性的,因此,不能完善地解释、解决切削过程中的许多现象与问题。

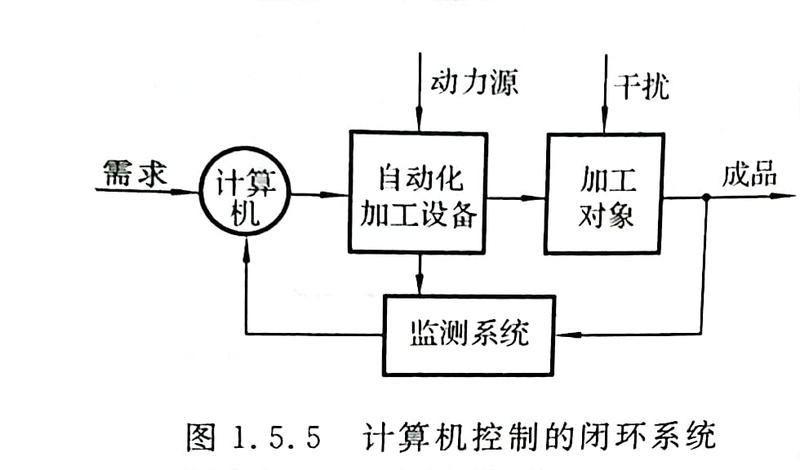

刀具材料与机床结构的进一步发展,产品质量的进一步提高,使切削过程的动态特性问题更为突出了。电气技术、电子技动力源术、自动检测装置,以及液压、电气随动技术与其他先进技术相继应用于切削加工领域,部分地取代了人的控制作用,形成了自动化生产方式。自动化装置加入后的闭环系统如图1.5.4所示。这时,一系列的系统动力学问题突出地摆在面前:切削过程是否稳定?检测结果是否可靠?机床特性与切削过程特性之间有什么关系?机床热变形的规律如何?刀具在高温高速下的真实工作状况如何?砂轮究竟怎样进行磨削?…以切削过程的自激振动为例,从20世纪40年代至今,对其已进行了大量的试验研究与理论分析,提出了自激振动的多种机理,建立了不少数学模型,研究了各种消振措施。但是,目前还远未建立起合乎实际的切削过程的动态模型,自激振动问题也没得到根本解决。

微电子技术(特别是数字计算机技术,尤其是微型计算机、高性能计算机技术)的发展,给人们提供了强大的技术手段。数字计算机及其网络的出现,是技术领域最富有革命意义的事件,它导致人类社会产生了极为深刻的变革,对制造更是如此。计算机开始图1.5.5计算机控制的闭环系统取代人而参与对加工过程的控制,图1.5.5所示为计算机控制的闭环系统。这时不仅要求整个系统稳定,而且要求整个加工过程实现所预期的最优指标。这样一来,控制就涉及每个环节与整个系统的动态性能问题。于是,将控制理论与计算机技术结合起来研究每个环节与整个系统就必不可少了。对一台设备如此,对一条生产线如此,对整个生产过程更是如此。控制理论、计算机技术,特别是内涵更为广泛的信息技术,同机械制造技术相结合,还赋予有关设备以不同程度的“人工智能”;数控机床不仅可以按程序加工,而且还可根据加工情况自行调整结构与参数,进行适应控制;生产线不仅可以完全自动,而且还可以根据供销情况自行调整产品,进行“柔性生产”。对制造过程或制造系统的“全信息”(包括设备状态信息、制造过程信息、制造环境信息乃至订单信息和客户要求与市场反馈信息等)监测系统也因此得以发展应指出,上面所讲的只是加工过程。其实,正如1.1节中所分析的那样,对产品生产而言,广义系统动力学还应该包括整个生产的组织与管理,因为整个生产组织与管理同生产过程一起,组成了一个不可分割的制造系统。这样的系统还可能是通过计算机网络组织起来的所谓的虚拟企业或企业动态联盟,是一个道道地地的动态系统,现代制造工艺的概念正是建立在研究这样一个系统的动态观点之基础上的。这正是用控制理论来研究机械制造领域中的问题的极为重要的一个方面,乃至是具有决定性意义的一个方面。目前,高技术中的计算机集成制造、网络化制造、虚拟制造和智能制造的研究,正是现代制造工艺概念的集中反映,也是控制理论的重大进展但这已远远超出本书的研究范围。目前,在机械制造领域中应用控制理论最为活跃的有以下几个主要方面: (1)在机械制造过程自动化方面。现代生产向机械制造过程的自动化提出了越来越多、越来越高的要求:一是所采用的生产设备与控制系统越来越复杂;二是所要求的技术经济指标越来越高。这就必然导致“自动化”与“最优化”“可靠性”的结合,从而使得机械制造过程的自动化技术从一般的自动机床、自动生产线发展到数控机床、多微计算机控制设备、柔性自动生产线、无人化车间,乃至设计、制造、管理一体化的计算机集成制造系统(CIMS)。可以预期,伴随着制造理论、计算机网络技术和智能技术以及管理科学的发展,它还将发展到网络环境下的智能制造系统,包括网络化的制造系统的组织与控制,当然也包括智能机器人、智能机床,以及其中的智能控制,乃至于全球化制造。 (2)在对加工过程的研究方面。现代生产一方面是生产效率越来越高,例如,高速切削(磨削)、强力切削(磨削)、高速空程等日益获得广泛应用;另一方面是加工质量特别是加工精度越来越高,0.1m精度级、0.01gm精度级乃至纳米(m)精度级的相继出现,使加工过程中的“动态效应”不容忽视。这就要求把加工过程如实地作为一个动态系统加以研究。 (3)在产品与设备的设计方面。同上述两点密切相关,正已突破而且还在不断突破以往的经验设计、试凑设计、类比设计的束缚,在充分考虑产品与设备的动态特性的条件下,密切结合其工作过程,探索建立它们的数学模型,采用计算机及其网络进行优化设计,甚至采用人机交互对话的亦即人机信息相互反馈的人工智能专家系统进行设计。 (4)在动态过程或参数的测试方面。以往的测量一般是建立在静态基础上的(特别是几何量的测量),而现在以控制理论作为基础与以信息技术作为手段的动态测试技术发展十分迅速。动态误差、动态位移、振动、噪声、动态力与动态温度等动态物理量的测量,从基本概念、测试方法、测试手段到测试数据的处理方法无不同控制理论息息相关。 总之,控制理论、计算机技术,尤其是信息技术,同机械制造技术的结合,始终将人作为制造的主体,充分发挥人在制造各方面的主动性与创造性,创新科技,驾驭科技,将促使机械制造领域中的构思、研究、试验、设计、制造、诊断、监控、维修、组织、销售、服务、回收、管理等各个方面发生巨大的乃至根本性的变化,目前的这种变化还只是开始不久而已。

|